切削液在加工過程中扮演著重要的角色,它不僅能提高刀具壽命,還能改善加工質量和效率。了解切削液的分類和作用,對于選擇合適的切削液至關重要。

一、切削液的分類

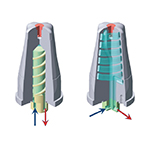

1、水基切削液:這類切削液以水為主要成分,添加了各種添加劑,例如防銹劑、潤滑劑、乳化劑等等。水基切削液又可以細分為乳化液、半合成液和全合成液。

2、油基切削液:這類切削液以礦物油或合成油為主要成分,也可能添加一些添加劑,例如極壓添加劑、抗氧化劑等等。油基切削液的潤滑性能更好,適用于一些對潤滑要求較高的加工場合。

二、切削液的作用

1、冷卻:切削過程中會產生大量的熱量,切削液可以吸收這些熱量,降低刀具和工件的溫度,防止刀具過熱而磨損或工件變形。

2、潤滑:切削液可以在刀具和工件之間形成一層潤滑膜,減少摩擦和磨損,提高刀具壽命和加工表面質量。

3、排屑:切削液可以將切屑從切削區沖走,防止切屑堵塞刀具或劃傷工件表面。

4、防銹:切削液中通常含有防銹劑,可以防止刀具和工件生銹。

三、不同類型切削液的特性與應用

1、乳化液:冷卻性能好,成本較低,適用于一般切削加工。

2、半合成液:冷卻和潤滑性能都比較好,適用于中等負荷的切削加工。

3、全合成液:潤滑性能優異,清潔環保,適用于高負荷的切削加工。

4、油基切削液:潤滑性能極佳,適用于一些對潤滑要求非常高的加工場合,例如攻絲、拉削等等。

四、切削液的選擇

1、加工材料:不同的加工材料需要選擇不同的切削液。例如,加工鋁合金時,可以選擇乳化液或半合成液;加工不銹鋼時,可以選擇全合成液或油基切削液。

2、加工方式:不同的加工方式也需要選擇不同的切削液。例如,粗加工時,可以選擇冷卻性能好的切削液;精加工時,可以選擇潤滑性能好的切削液。

3、機床類型:不同的機床類型也需要選擇不同的切削液。例如,數控機床通常使用全合成液或油基切削液。

4、環境因素:選擇切削液時,還需要考慮環境因素,例如廢液處理、對操作人員的健康影響等等。

以下是您可能還關注的問題與解答:

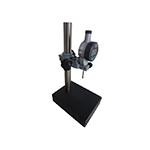

Q:切削液濃度如何控制?

A:可以使用折光儀測量切削液的濃度,并根據需要進行調整。

Q:切削液多久更換一次?

A:需要根據實際使用情況進行更換,定期檢查切削液的性能,如果發現切削液變質或污染嚴重,就需要及時更換。

Q:如何正確使用切削液?

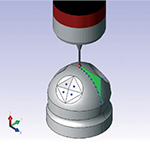

A:需要選擇合適的切削液,并按照正確的使用方法使用,例如控制切削液的流量、壓力等等。

切削液的正確選擇和使用對于提高加工效率、改善加工質量和延長刀具壽命至關重要。希望能夠幫助大家更好地理解切削液的分類和作用,在實際加工中選擇合適的切削液,提高生產效率。